ジルコニアフェルール素材 │ 微細形状 │ 構造材料 │ 外装品 │ セラミック部品設計のお願い

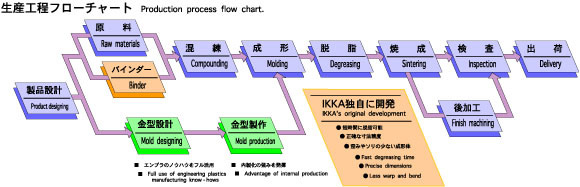

セラミック射出成形の特長

- エンジニアプラスチックの精密成形ノウハウを最大限に活用して、高精度・高品質の製品生産が可能です。

- 自社開発バインダー技術により、構造材から電子セラミック材料とあらゆる紛体に対応することができます。

- 複雑形状の製作が可能。(製品設計の自由度向上)

80年代から続く、量産ノウハウの蓄積と実績があります。

【特長】

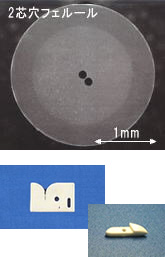

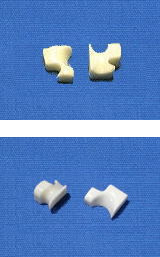

- 射出成形による製法なのでピンホールが少なく、高密度・高強度です。

- ファイバー挿入部には適度なRが設けてあり、引っ掛りを少なくします。

- これまでに国内外数社のお客様に採用して頂いた実績があります。

- 標準品が数種類ございますが、カスタム品についても別途ご相談に応じます。

ST タイプ

SC タイプ

Φ1.25 タイプ

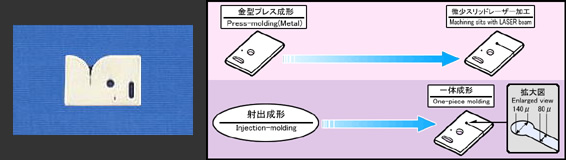

ミクロの世界にチャレンジいたします。

セラミックの形状成形では、高い流動性のある材料を使用しています。

そのため、微細な隙間に素材を充填させる事が可能となり精密金型の微細形状を忠実に転写する事が可能です。

IKKAの技術を使用した応用製品

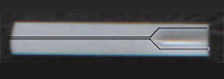

ロング小径穴

機械加工では不可能とされていた微細穴を長く高精度に制作することが可能です。

超小型部品

高流動性により超小型部品を高精度に作成する事が可能です。薄肉部分は0.15mmの実績があります。

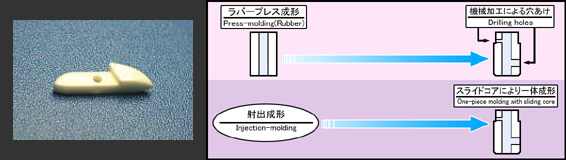

射出成形の特長を生かせば、形状の自由度は飛躍的に広がります。

※図をクリックすると、別Windowで拡大画像を表示します。

射出成形の特長を生かせば、形状の自由度は飛躍的に広がります。

▶スライドコア応用事例

▶微細形状品

▶三次元複雑形状

医療関連部品への応用

従来、プレス成形・押し出しでは不可能とされていた形状が可能になります。

【特長】

製品例:時計ケース/材料:カラージルコニア(黒)

- 3次元的な曲面形状の製作が可能で、デザイン重視の設計が出来ます。

- 緻密なセラミックのため、研磨することにより、高品位な光沢を得れます。

- セラミックは生態親和性が高く、アレルギーを起こす心配がありません。

- 硬度が高く、非常にキズが付きにくい材質になります。

セラミックは焼き物です。そこで製品設計に対しては下記のような配慮をしていただけると幸いです。

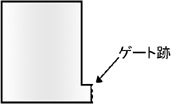

また、射出形成独特のゲート(湯口)と金型割り面が必ず存在します。製品性能上に支障の無い個所をご相談させて下さい。

1.製品のコーナー部分には、R又はC面を設置させて下さい。

2.肉厚部には、肉抜きを設置させて下さい。

3.ゲート(湯口)跡は、多少の凹凸が発生します。

製品上支障の無い部分に配置させてください。

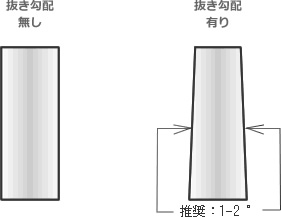

4.抜きテーパを設置させて下さい。

5.寸法精度(±0.5%)

但し、原料・製品形状によりご相談させてください。